Diagrama fluxului tehnologiei de producere a acidului sulfuric. Schema schematică a producerii acidului sulfuric prin metoda contactului. Calculul constantei de echilibru

MINISTERUL EDUCAȚIEI AL REPUBLICII BELARUS

UNIVERSITATEA DE ECONOMIE DE STAT BELARUSIAN

Departamentul de Tehnologie

Lucrări individuale pe tema:

„Producerea acidului sulfuric prin metoda de contact”.

Completat de un student din anul I de FBD: Klimenok M.A.

Verificat de profesorul: Tarasevich V.A.

Minsk 2002

· Rezumat

Descrierea metodei de contact pentru producerea acidului sulfuric

· Schema schematică a producerii acidului sulfuric prin metoda contactului

Dinamica costurilor muncii în dezvoltarea procesului tehnologic

Calculul nivelului de tehnologie, a acestor armament și a productivității muncii vie

· Concluzie

Literatură și surse

Această lucrare este formată din 12 pagini.

Cuvinte cheie: Acid sulfuric, Metoda de contact, Reacție, Tehnologia de producție, Dinamica costurilor forței de muncă, Proces tehnologic.

În această lucrare a fost studiată și descrisă tehnologia de producere a acidului sulfuric prin metoda contactului. Sunt prezentate ilustrații, diagrame, grafice și tabele care reflectă esența procesului tehnologic. Sunt evidențiate cele mai importante tendințe în dezvoltarea producției de acid sulfuric prin metoda contactului.

S-a efectuat analiza dinamicii costurilor forței de muncă ale vieții și a muncii trecute, precum și a dinamicii costurilor forței de muncă în timpul dezvoltării procesului tehnologic. Se calculează nivelul tehnologiei, acele armamente și productivitatea muncii vii. Se fac concluzii și concluzii adecvate.

Descrierea metodei de contact pentru producerea acidului sulfuric

Produs prin contact un numar mare de grade de acid sulfuric, inclusiv oleum care conține 20% SO3 liber, ulei de vitriol (92,5% H 2 SO 4 și 7,5% H 2 O), acid de baterie, aproximativ aceeași concentrație ca uleiul de vitriol, dar mai pur.

Metoda de contact pentru producerea acidului sulfuric include trei etape: purificarea gazului din impuritățile dăunătoare catalizatorului; oxidarea de contact a dioxidului de sulf la anhidrida sulfurica; absorbția anhidridei sulfurice de către acidul sulfuric. scena principala este oxidarea de contact a SO2 la SO3; denumirea acestei operaţii se mai numeşte şi întreaga metodă.

Oxidarea de contact a dioxidului de sulf este un exemplu tipic de cataliza exotermă oxidativă heterogenă. Aceasta este una dintre cele mai studiate sinteze catalitice.

Echilibru de reacție reversibil

2SO2 + O2 >< 2 SO 3 + 2 x 96,7 кдж (500 оС) (а)

în conformitate cu principiul Le Chatelier, se deplasează spre formarea SO 3 cu scăderea temperaturii și creșterea presiunii; în consecință, gradul de echilibru de conversie a SO2 în SO3 crește

Trebuie remarcat faptul că o creștere a presiunii crește în mod natural viteza de reacție (a). Cu toate acestea, este irațional să se folosească o presiune crescută în acest proces, deoarece, în plus față de gazele care reacţionează, ar fi necesară comprimarea azotului de balast, care de obicei reprezintă 80% din întregul amestec și, prin urmare, catalizatorii sunt utilizați activ în ciclu de producție.

Cel mai activ catalizator este platina, dar a căzut în neutilizare din cauza costului ridicat și a otrăvirii ușoare cu impuritățile din gazul de prăjire, în special arsenul. Oxidul de fier este ieftin, dar cu compoziția obișnuită a gazului - 7% SO2 și 11% O2, prezintă activitate catalitică numai la temperaturi peste 625 ° C, adică. când xp 70%, și deci folosit doar pentru oxidarea inițială a SO2 până la atingerea xp 50-60%. Catalizatorul de vanadiu este mai puțin activ decât cel de platină, dar este mai ieftin și este otrăvit de compușii arsenic de câteva mii de ori mai puțin decât platina; s-a dovedit a fi cel mai rațional și este singurul folosit în producerea acidului sulfuric. Masa de contact de vanadiu conține în medie 7% V2O5; activatorii sunt oxizi ai metalelor alcaline, de obicei se folosește activatorul K2O; purtătorul este aluminosilicați poroși. În prezent, catalizatorul este utilizat sub formă de compus SiO2, K  și/sau Cs, V în diferite proporții. Un astfel de compus s-a dovedit a fi cel mai rezistent la acid și cel mai stabil. Peste tot în lume, numele său mai corect este „conținând vanadiu”. Un astfel de catalizator este conceput special pentru a funcționa la temperaturi scăzute, ceea ce are ca rezultat emisii mai mici în atmosferă. În plus, o astfel de cataliză este mai ieftină decât potasiul / vanadiul. Compușii convenționali de contact cu vanadiul sunt granule poroase, tablete sau inele (Fig. 1).

și/sau Cs, V în diferite proporții. Un astfel de compus s-a dovedit a fi cel mai rezistent la acid și cel mai stabil. Peste tot în lume, numele său mai corect este „conținând vanadiu”. Un astfel de catalizator este conceput special pentru a funcționa la temperaturi scăzute, ceea ce are ca rezultat emisii mai mici în atmosferă. În plus, o astfel de cataliză este mai ieftină decât potasiul / vanadiul. Compușii convenționali de contact cu vanadiul sunt granule poroase, tablete sau inele (Fig. 1).

În condițiile catalizei, oxidul de potasiu este transformat în K2S2O7, iar masa de contact este în general un purtător poros, a cărui suprafață și porii sunt umezite cu o peliculă dintr-o soluție de pentoxid de vanadiu în pirosulfat de potasiu lichid.

Masa de contact de vanadiu este operată la temperaturi de la 400 la 600 °C. Odată cu creșterea temperaturii peste 600 °C, începe o scădere ireversibilă a activității catalizatorului din cauza sinterizării componentelor cu formarea de compuși inactivi care sunt insolubili în pirosulfat de potasiu. Pe măsură ce temperatura scade, activitatea catalizatorului scade brusc datorită conversiei vanadiului pentavalent în vanadiu tetravalent cu formarea de vanadil VOSO4 cu activitate scăzută.

Procesul de cataliză constă din următoarele etape: 1) difuzia componentelor care reacţionează din miezurile fluxului de gaz către granule, iar apoi în porii masei de contact; 2) sorbția oxigenului de către catalizator (transferul electronilor de la catalizator la atomii de oxigen); 3) sorbția moleculelor de SO2 cu formarea catalizatorului complex SO2 * O *; 4) rearanjarea electronilor cu formarea catalizatorului complex SO2 *; 5) desorbtia SO3 din porii masei de contact si de pe suprafata boabelor.

Cu granule mari ale masei de contact, viteza totală a procesului este determinată de difuzia reactivilor (etapa 1 și 6). De obicei, încercați să obțineți granule cu diametrul de cel mult 5 mm; în acest caz, procesul se desfășoară în primele etape de oxidare în regiunea de difuzie, iar la ultima (la x 80%) în regiunea cinetică.

Datorită distrugerii și aglomerarii granulelor, contaminării stratului, otrăvirii catalizatorului cu compuși de arsenic și deteriorarea temperaturii acestuia în cazul încălcării accidentale a regimului, masa de contact de vanadiu este înlocuită în medie după 4 ani. Dacă, totuși, purificarea gazelor obținute prin prăjirea piritelor este perturbată, atunci funcționarea aparatului de contact este întreruptă din cauza otrăvirii primului strat al masei de contact după câteva zile. Pentru a păstra activitatea catalizatorului, curățarea fină a gazelor este utilizată prin metoda umedă.

Schema schematică a producerii acidului sulfuric prin metoda contactului

Cea mai bună materie primă pentru producerea dioxidului de sulf este sulful, care este topit din roci naturale care conțin sulf și, de asemenea, obținut ca produs secundar în producția de cupru, purificarea gazelor etc. Sulful se topește la o temperatură de 113 grade C, se aprinde și arde cu ușurință în cuptoare simple (Fig. 2). Se dovedește gaz concentrație mare, cu un conținut scăzut de impurități nocive.

Arderea sulfului are loc conform reacției S + O 2 > SO 2 + 296 kJ. De fapt, sulful se topește și se evaporă înainte de ardere (bp ~ 444 ° C) și arde în fază gazoasă. Astfel, procesul de ardere în sine este omogen.

Compresor si camera de ardere

sulf nears

Aer pentru ardere și post-arderea sulfului

sulf lichid

Aer comprimat

Produs - gaz de prăjire

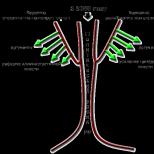

organigrama producției de acid sulfuric

1 - 1 turn de spalat; 2 - al 2-lea turn de spălat cu duză; 3 - precipitator electrostatic umed; 4 - turn de uscare cu duză; 5 - turbocompresor; 6 - schimbator de caldura tubular; 7 - dispozitiv de contact; 8 - răcitor de gaz tubular; 9 și 10 - turnuri de absorbție cu duză; 11 - pompe centrifuge; 12 - colectoare de acid; 13 - frigidere cu acid

Gazul de prăjire după curățarea grosieră de praf în precipitatoarele electrostatice de cenzură la o temperatură de aproximativ 300 ° C intră în turnul de spălare gol (Fig. 3: 1.2), unde este pulverizat acid sulfuric rece (75% H 2 SO 4). Când gazul este răcit, anhidrida sulfurică și vaporii de apă prezenți în el se condensează sub formă de picături mici. Oxidul de arsen se dizolvă în aceste picături. Se formează o ceață de acid arsenic, care este parțial captată în primul turn și în al doilea turn cu o duză ceramică. În același timp, sunt captate reziduurile de praf, seleniul și alte impurități. Se formează acid sulfuric murdar (până la 8% din producția totală), care este emis ca produse nestandard. Curățarea finală a gazului din ceața evazivă de acid arsenic se realizează în filtre umede (Fig. 3: 3), care sunt instalate în serie (două sau trei). Filtrele umede funcționează în același mod ca filtrele uscate. Picăturile de ceață sunt depuse pe electrozii tubulari de colectare din plumb sau plastic ATM și curg în jos. Curățarea gazului se finalizează prin uscarea acestuia din vapori de apă cu ulei de vitriol într-un turn cu garnitură (Fig. 3: 4). De obicei sunt instalate două turnuri de uscare. Turnurile, conductele de gaz și colectoarele de acid din secțiunea de tratare sunt de obicei din oțel, căptușite cu cărămizi rezistente la acid sau plăci de diabază. Dioxidul de sulf uscat și anhidrida sulfurică nu sunt corozive, astfel încât toate echipamentele ulterioare până la absorbantul monohidrat pot fi montate din oțel carbon obișnuit fără protecție împotriva coroziunii.

Un număr mare de echipamente creează o rezistență semnificativă la fluxul de gaz (până la 2 m w.c.), astfel încât este instalat un turbocompresor pentru transportul gazului (Fig. 3: 5). Compresorul, aspirând gazul din cuptoare prin toate echipamentele, îl pompează în ansamblul de contact.

Ansamblul de contacte (Fig. 3: 6, 7, 8) constă dintr-un aparat de contact, un schimbător de căldură cu carcasă și tub și nu este prezentat în diagramă (Fig. 4). încălzitor pe gaz de pornire a focului. În schimbătorul de căldură al încălzitorului de pornire, gazul este încălzit înainte de a intra în aparat în timpul pornirii sau când temperatura din aparat scade sub normal.

De obicei se folosesc dispozitive de contact la rafturi. Un astfel de dispozitiv are un corp cilindric cu un diametru de la 3 la 10 și o înălțime de 10-20 m. Patru sau cinci grile sunt instalate în interiorul corpului cu un strat de granule de masă de contact pe fiecare dintre ele. Între straturile masei de contact sunt instalate schimbătoare de căldură tubulare intermediare sau în formă de cutie. Diagrama arată un aparat de contact cu patru straturi, deși aparatele cu cinci straturi sunt mai des folosite, dar principiul funcționării lor este complet similar, diferența este doar într-un singur strat de catalizator. Gazul proaspăt este încălzit de căldura gazului fierbinte reacționat, mai întâi într-un schimbător de căldură extern, apoi trece parțial sau complet trei sau patru schimbătoare de căldură interne pentru încălzire succesiv, la 440-450 ° C intră în primul strat al masa de contact. Această temperatură este controlată prin deschiderea supapelor. Scopul principal al schimbătoarelor de căldură interne este răcirea gazului parțial oxidat și încălzit în patul de catalizator, astfel încât regimul să se apropie treptat de curba optimă a temperaturii.

Dispozitive de contact pe raft - unul dintre cele mai comune tipuri de dispozitive de contact. Principiul funcționării lor este că încălzirea și răcirea gazului dintre straturile de catalizator aflate pe rafturi se realizează în aparatul de contact propriu-zis folosind diferiți purtători de căldură sau metode de răcire.În aparatele de acest tip, înălțimea fiecărui strat de catalizator subiacent. este mai mare decât cea situată deasupra acestuia, adică .e. crește de-a lungul fluxului de gaz, iar înălțimea schimbătoarelor de căldură scade, deoarece pe măsură ce crește gradul total de conversie, viteza de reacție scade și, în consecință, cantitatea de căldură eliberată scade. În inelul schimbătorilor de căldură, gazul proaspăt trece secvenţial de jos în sus, răcind produşii de reacţie şi încălzind până la temperatura de început a reacţiei.

Dispozitive de contact pe raft - unul dintre cele mai comune tipuri de dispozitive de contact. Principiul funcționării lor este că încălzirea și răcirea gazului dintre straturile de catalizator aflate pe rafturi se realizează în aparatul de contact propriu-zis folosind diferiți purtători de căldură sau metode de răcire.În aparatele de acest tip, înălțimea fiecărui strat de catalizator subiacent. este mai mare decât cea situată deasupra acestuia, adică .e. crește de-a lungul fluxului de gaz, iar înălțimea schimbătoarelor de căldură scade, deoarece pe măsură ce crește gradul total de conversie, viteza de reacție scade și, în consecință, cantitatea de căldură eliberată scade. În inelul schimbătorilor de căldură, gazul proaspăt trece secvenţial de jos în sus, răcind produşii de reacţie şi încălzind până la temperatura de început a reacţiei.

Productivitatea dispozitivelor de contact în ceea ce privește H2SO4, în funcție de dimensiunea acestora, variază între 50 și 500 de tone pe zi de H2SO4. Au fost dezvoltate modele de dispozitive de contact cu o capacitate de 1000 și 2000 de tone pe zi. În aparat sunt încărcate 200-300 de litri de masă de contact per 1 tonă de producție zilnică. Aparatele tubulare de contact sunt folosite pentru oxidarea SO 2 mai rar decât cele de raft. Pentru oxidarea dioxidului de sulf cu concentrație mare, este rațional să se utilizeze aparate de contact cu paturi de catalizator fluidizate.

Absorbția anhidridei sulfurice în funcție de reacția SO 3 +H 2 O = H 2 SO 4 +9200 J se realizează de obicei în turnuri cu umplutură (Fig. 3: 9.10), deoarece absorbantele cu barbotare sau spumă cu intensitate mare de lucru au rezistență hidraulică crescută. Dacă presiunea parțială a vaporilor de apă peste acidul absorbant este semnificativă, atunci SO 3 se combină cu H 2 O în faza gazoasă și formează picături minuscule dintr-o ceață evazivă de acid sulfuric. Prin urmare, absorbția se realizează cu acizi concentrați. Cel mai bun din punct de vedere al capacității de absorbție este un acid care conține 98,3% H 2 SO 4 și are o elasticitate neglijabilă atât a vaporilor de apă, cât și a SO 3. Cu toate acestea, într-un singur ciclu în turn, este imposibil să se fixeze acidul de la 98,3% la oleum standard care conține 18,5-20% anhidridă sulfurică liberă. Datorită efectului termic mare al absorbției în timpul procesului adiabatic din turn, acidul este încălzit și absorbția se oprește. Prin urmare, pentru a obține oleum, absorbția se realizează în două turnuri instalate succesiv cu o duză: primul dintre ele este irigat cu oleum, iar al doilea cu acid sulfuric 98,3%. Pentru a îmbunătăți absorbția, atât gazul, cât și acidul care intră în absorbant sunt răcite, crescând astfel forța de antrenare a procesului.

În toate turnurile de producție de contact, inclusiv absorbantele, cantitatea de acid de reflux este de multe ori mai mare decât este necesar pentru absorbția componentelor gazoase (H2O, SO3) și este determinată de echilibrul termic. Pentru racirea acizilor circulanti se instaleaza de obicei frigidere de irigare, in conductele carora, irigate din exterior cu apa rece, curge acidul racit.

Producția de acid sulfuric este mult simplificată prin prelucrarea gazului obținut prin arderea sulfului natural pretopit și filtrat, care aproape că nu conține arsenic. În acest caz, sulful pur este ars în aerul care a fost uscat în prealabil cu acid sulfuric într-un turn plin. Se dovedește un gaz de 9% SO2 și 12% O2 la o temperatură de 1000 ° C, care este mai întâi direcționat sub cazanul de abur și apoi fără purificare în aparatul de contact. Intensitatea aparatului este mai mare decât la gazul pirit, datorită concentrației crescute de SO2 și O2. Nu există schimbătoare de căldură în aparat, deoarece temperatura gazelor este redusă prin adăugarea de aer rece între straturi. Absorbția SO3 se realizează în același mod ca în diagrama de flux.

Cele mai importante tendințe în dezvoltarea producției de acid sulfuric prin metoda contactului:

1) intensificarea proceselor prin efectuarea lor în strat suspendat, utilizarea oxigenului, producerea și prelucrarea gazului concentrat, utilizarea catalizatorilor activi;

2) simplificarea metodelor de purificare a gazelor din praf și otrăvuri de contact (schemă tehnologică mai scurtă);

3) creșterea puterii echipamentelor;

4) automatizarea complexă a producției;

5) reducerea coeficienților de consum pentru materii prime și utilizarea ca materii prime a deșeurilor cu conținut de sulf din diverse industrii;

6) neutralizarea gazelor reziduale.

Dinamica costurilor cu forța de muncă în timpul dezvoltării procesului tehnologic

ÎN vedere generala Toate materialele de mai sus pot fi descrise în felul următor:

Se știe că acest proces tehnologic și dinamica costurilor forței de muncă se caracterizează prin următoarele formule:

Tf = ---------------------- Tp = 0,004 * t 2 +0,3 Tc = Tf + Tp

Relația dintre aceste formule arată astfel:

Tp \u003d 0,004 * - 75 +0,3 și Tf \u003d 21 * Tp-0,3 +1575

Pe baza formulelor de mai sus, vom efectua calculele și le vom rezuma într-un tabel general (Tabelul 1):

| (Tabelul 1): Dinamica costurilor forței de muncă în producția de acid sulfuric timp de 15 ani |

|||||||||||||||

| t (Timp, ani) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| Costurile forței de muncă | 0,78 | 0,75 | 0,71 | 0,654 | 0,595 | 0,54 | 0,48 | 0,43 | 0,38 | 0,34 | 0,3 | 0,27 | 0,24 | 0,22 | 0,198 |

| Costurile anterioare cu forța de muncă | 0,3 | 0,32 | 0,34 | 0,364 | 0,4 | 0,44 | 0,496 | 0,56 | 0,62 | 0,7 | 0,78 | 0,88 | 0,98 | 1,08 | 1,2 |

| Costul total | 1,09 | 1,07 | 1,04 | 1,018 | 0,995 | 0,98 | 0,976 | 0,98 | 1,01 | 1,04 | 1,09 | 1,15 | 1,22 | 1,3 | 1,398 |

Pe baza tabelului, vom reprezenta grafic dependențele lui Tf, Tp, Ts de timp (Fig. 7) și dependențele lui Tf de Tp (Fig. 6) și Tp de Tl (Fig. 8).

Din acest grafic se poate observa că acest proces tehnologic este limitat în dezvoltarea sa.

Limita economică a acumulării forței de muncă din trecut va veni în șapte ani.

Din graficele 7 și 8 se poate observa că tipul de proces tehnologic economisește forța de muncă.

Calculul nivelului de tehnologie, a acestor armament și a productivității muncii vie.

Nivelul tehnologiei se calculează folosind formula:

Confort \u003d 1 / Tzh * 1 / TP

Productivitatea muncii vie:

L = Y cei * B

Echipamentul tehnic este calculat:

B \u003d Tp / Tzh

Nivel relativ de tehnologie:

Watnos = Confort / L

Să efectuăm calculele folosind formulele de mai sus și să introducem datele în tabel (Tabelul 2):

| T Timp (ani) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Costurile forței de muncă | 0,78 | 0,75 | 0,71 | 0,654 | 0,595 | 0,54 | 0,48 | 0,43 | 0,38 | 0,34 | 0,3 | 0,27 | 0,24 |

| Costurile anterioare cu forța de muncă | 0,3 | 0,32 | 0,34 | 0,364 | 0,4 | 0,44 | 0,496 | 0,56 | 0,62 | 0,7 | 0,78 | 0,88 | 0,98 |

| Costul total | 1,09 | 1,07 | 1,04 | 1,018 | 0,995 | 0,98 | 0,976 | 0,98 | 1,01 | 1,04 | 1,09 | 1,15 | 1,22 |

| Nivel de tehnologie | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 |

| Acestea. armament | 0,39 | 0,42 | 0,47 | 0,556 | 0,672 | 0,83 | 1,033 | 1,3 | 1,64 | 2,058 | 2,58 | 3,22 | 4 |

| Productivitate Tzh | 1,28 | 1,33 | 1,41 | 1,529 | 1,68 | 1,86 | 2,083 | 2,34 | 2,62 | 2,94 | 3,29 | 3,68 | 4,1 |

| Nivel relativ de tehnologie | 3,29 | 3,16 | 2,98 | 2,747 | 2,5 | 2,25 | 2,016 | 1,8 | 1,6 | 1,429 | 1,28 | 1,14 | 1,02 |

Din acest tabel se poate observa că dezvoltarea raționalistă este oportună doar pentru șapte ani, deoarece în această perioadă de timp nivelul relativ al tehnologiei este mai mare decât productivitatea muncii vii.

Concluzie

În această lucrare este studiată și descrisă tehnologia de producere a acidului sulfuric prin metoda contactului, se face o analiză a dinamicii costurilor forței de muncă ale vieții și a muncii trecute, precum și a dinamicii costurilor forței de muncă în timpul dezvoltării proces tehnologic. Pe baza muncii depuse, s-au obținut următoarele concluzii: Dezvoltarea acelor procese este limitată, limita economică a acumulării forței de muncă din trecut este de șapte ani, acest proces tehnologic economisește forța de muncă și dezvoltarea raționalistă este oportună timp de șapte ani.

Literatura si surse:

1. PRODUCEREA ACIDUL SULFURIC / Baranenko D. http://service.sch239.spb.ru:8101/infoteka/root/chemistry/room1/baran/chem.htm

2. Tehnologia celor mai importante industrii: Proc. Pentru eq. Specialist. Universități / A.M. Ginberg, B.A. Hohohlov. – M.: facultate, 1985.

Etape - pregătirea materiilor prime și arderea sau prăjirea acestora. Conținutul și instrumentarea acestora depind în mod semnificativ de natura materiei prime, care determină în mare măsură complexitatea producției tehnologice de acid sulfuric. 1. Pirite de fier. Pirita naturală este o rocă complexă formată din sulfură de fier FeB2, sulfuri ale altor metale (cupru, zinc, plumb etc.), ...

Nu este întotdeauna fezabil încă. În același timp, gazele de eșapament sunt cea mai ieftină materie primă, prețurile cu ridicata pentru pirite sunt de asemenea mici, în timp ce sulful este cea mai scumpă materie primă. Prin urmare, pentru ca producția de acid sulfuric din sulf să fie viabilă din punct de vedere economic, trebuie dezvoltată o schemă în care costul prelucrării acestuia să fie semnificativ mai mic decât costul procesării piritei sau a deșeurilor ...

Pentru controlul automat este necesar să se cunoască cât mai mult posibil cerințele diferitelor procese chimico-tehnologice. 1. Partea principală 1.1 Procesul tehnologic de obținere a anhidridei sulfurice în producerea acidului sulfuric. Producerea acidului sulfuric prin metoda contactului constă în următoarele etape: 1. Descărcarea, depozitarea și pregătirea materiilor prime...

Se formează acid azotic: NO(HSO4) + H2O®H2SO4 + HNO2 oxidează SO2 după ecuația: SO2 + 2HNO2®H2SO4 + 2NO La baza turnurilor 1 și 2, acid sulfuric 75% se acumulează, în mod natural, într-un cantitate decât a fost cheltuită pentru prepararea nitrozei (la urma urmei, se adaugă acid sulfuric „nou-născut”). Oxidul nitric NO este returnat din nou pentru oxidare. Pentru că unii...

Acasă > SinopsisInformații generale

Acidul sulfuric este unul dintre principalele produse pe scară largă ale industriei chimice. Este folosit în diverse industrii economie nationala, deoarece are un set de proprietăți speciale care îi facilitează utilizarea tehnologică. Acidul sulfuric nu fumează, nu are culoare și miros, este în stare lichidă la temperaturi obișnuite și în formă concentrată nu corodează metalele feroase. În același timp, acidul sulfuric este unul dintre acizii minerali puternici, formează numeroase săruri stabile și este ieftin.Proprietățile tehnologice ale acidului sulfuric

În inginerie, acidul sulfuric este înțeles ca sisteme formate din oxid de sulf (VI) și apă. compoziție diferită: n SO 3 . m H2O. At n = m= 1 este acid sulfuric monohidrat (acid 100%), cu m > n – solutii apoase monohidrat, la m < n– soluții de oxid de sulf (VI) în monohidrat (oleum):H2SO4 ( n- 1) SO 3 H 2 SO 4 H 2 SO 4 ( m– 1) H2O

acid apos monohidrat de oleum Acidul sulfuric monohidrat este un lichid uleios incolor cu o temperatură de cristalizare de 10,37 ° C, un punct de fierbere de 296,2 ° C și o densitate de 1,85 g / cm 3. Se amestecă cu apă și oxid de sulf (VI) în toate privințele, formând hidrați din compoziția H 2 SO 4 . H20; H2SO4 . 2H20; H2SO4 . 4 H 2 O și compuși cu compoziție de oxid de sulf (VI) H 2 SO 4 . SO3 și H2SO4 . 2SO3. Acești hidrați și compuși de oxizi de sulf au diverse temperaturi cristalizare şi formează o serie de eutectice. Unele dintre aceste eutectice au temperaturi de cristalizare sub sau aproape de zero. Aceste caracteristici ale soluțiilor de acid sulfuric sunt luate în considerare la alegerea claselor sale comerciale, care, în funcție de condițiile de producție și depozitare, ar trebui să aibă temperatura scazuta cristalizare. Acidul sulfuric se amestecă cu apa în orice raport și se eliberează o cantitate mare de căldură. Din acest motiv, ar trebui să diluați întotdeauna acid sulfuric turnându-l în apă, și nu invers. Acest acid higroscopic, adică este capabil să absoarbă umezeala din aer. Prin urmare, este folosit pentru a usca gazele care nu reacţionează cu el trecându-le prin acid sulfuric.

Utilizarea acidului sulfuric și oleum

Activitatea ridicată a acidului sulfuric, combinată cu costul relativ scăzut de producție, a predeterminat amploarea enormă și varietatea extraordinară a aplicațiilor sale. Este greu de găsit o ramură a economiei naționale care să nu consume acid sulfuric sau produse fabricate din acesta în cantități variate. Dintre acizii minerali, acidul sulfuric ocupă primul loc în ceea ce privește producția și consumul. În ultimii 25 de ani, producția sa mondială s-a triplat, ajungând acum la peste 160 de milioane de tone pe an. Producția de acid sulfuric și oleum (în termeni de monohidrat) în Federația Rusă s-a ridicat la: în 1998, 5,7 milioane de tone.Domeniile de aplicare a acidului sulfuric și oleum sunt foarte diverse. O parte semnificativă este utilizată în producția de îngrășăminte minerale (de la 30 la 60%), precum și în producția de coloranți (de la 2 la 16%), fibre chimice (de la 5 la 15%) și metalurgie (din 2 până la 3%). Cu ajutorul acidului sulfuric, etilic și alți alcooli, unii esteri, sintetici detergenti, o serie de pesticide pentru combaterea dăunătorilor agricoli și a buruienilor. Soluțiile diluate de acid sulfuric și sărurile sale sunt utilizate în producția de raion, în industria textilă pentru prelucrarea fibrelor sau a țesăturilor înainte de vopsire, precum și în alte industrii ușoare. În industria alimentară, acidul sulfuric este utilizat în producția de amidon, melasă și o serie de alte produse. Transportul utilizează baterii cu plumb acid sulfuric. În cele din urmă, acidul sulfuric este utilizat în procesele de nitrare și în producerea celor mai multe explozivi. Pe fig. 5. Este prezentată utilizarea acidului sulfuric și a oleumului în economia națională.2NOHSO 4 + H 2 O 2H 2 O + N 2 O 3 - Q

Dioxidul de sulf este absorbit de apă și formează acid sulfuros:

SO 2 + H 2 O H 2 SO 3 + Q

Acesta din urmă reacţionează cu oxizii de azot în fază lichidă:

H 2 SO 3 + N 2 O 3 H 2 SO 4 + 2NO + Q

Parțial SO2 poate fi oxidat în fază gazoasă:

SO 2 + N 2 O 3 SO 3 + 2NO + Q

SO3, fiind absorbit de apă, dă și acid sulfuric:

SO 3 + H 2 O H 2 SO 4 + Q

Oxidul de azot este desorbit în fază gazoasă și oxidat la dioxid de azot de oxigenul atmosferic:

2NO + O 2 2NO 2 + Q

Oxizii de azot NO + NO 2 N 2 O 3 sunt absorbiți de acidul sulfuric în următoarele trei sau patru turnuri în funcție de reacție, inversul ecuației(A). Pentru a face acest lucru, acid sulfuric răcit cu un conținut scăzut de nitroză, care curge din primele turnuri, este alimentat în turnuri. Când oxizii sunt absorbiți, se obține acidul nitrosilsulfuric, care este implicat în proces. Astfel, oxizii de azot fac un ciclu și teoretic nu ar trebui consumați. În practică, din cauza absorbției incomplete, apar pierderi de oxizi de azot. Consumul de oxizi de azot în termeni de HNO 3 este de 10-20 kg per tonă de H 2 SO 4 monohidrat. Metoda azotată produce acid sulfuric contaminat cu impurități și diluat 75-77%, care este utilizat în principal pentru producerea îngrășămintelor minerale.

Materii prime pentru producerea acidului sulfuric

Materiile prime în producerea acidului sulfuric pot fi sulful elementar și diverși compuși care conțin sulf, din care se poate obține sulf sau direct oxid de sulf (IV). Depozitele naturale de sulf nativ sunt mici, deși clarke-ul său este de 0,1%. Cel mai adesea, sulful se găsește în natură sub formă de sulfuri metalice și sulfați metalici și face parte, de asemenea, din petrol, cărbune, gaze naturale și asociate. Cantități semnificative de sulf sunt conținute sub formă de oxid de sulf în gazele de ardere și gazele metalurgice neferoase și sub formă de hidrogen sulfurat eliberat în timpul epurării gazelor combustibile. Astfel, materiile prime pentru producerea acidului sulfuric sunt destul de diverse, deși până în prezent, sulful elementar și piritele de fier sunt folosite în principal ca materii prime. Utilizarea limitată a unor astfel de materii prime precum gazele de ardere de la centralele termice și gazele de la topirea cuprului se explică prin concentrația scăzută de oxid de sulf (IV) în acestea. În același timp, ponderea piritelor în balanța materiilor prime scade, iar ponderea sulfului crește. În 1988, deja depășea 60% din cantitatea totală de materii prime care conțin sulf. În schema generală de producere a acidului sulfuric, primele două etape sunt esențiale - pregătirea materiilor prime și arderea sau prăjirea acestora. Conținutul și instrumentarea acestora depind în mod semnificativ de natura materiei prime, care determină în mare măsură complexitatea producției tehnologice de acid sulfuric. 1. PIRIT DE FIER. Pirita naturală este o rocă complexă formată din sulfură de fier FeS 2 , sulfuri ale altor metale (cupru, zinc, plumb, nichel, cobalt etc.), carbonați metalici și roci sterile. Pe teritoriul Federației Ruse există zăcăminte de pirite, în Urali și Caucaz, unde este extrasă în mine sub formă de pirite obișnuite.|

|

Schema generală a producerii acidului sulfuric

Producerea acidului sulfuric din materii prime care conțin sulf implică mai multe procese chimice în care se modifică starea de oxidare a materiilor prime și a produselor intermediare. Aceasta poate fi reprezentată prin următoarea diagramă:

Unde: eu- etapa de producere a gazului de cuptor (oxid de sulf (IV)) II- etapa de oxidare catalitică a oxidului de sulf (IV) la oxid de sulf (VI) și absorbția acestuia (prelucrare în acid sulfuric).În producția reală, aceste procese chimice sunt completate de procesele de preparare a materiilor prime, curățarea gazului de cuptor și alte operatii mecanice si fizico-chimice. În general, schema de producere a acidului sulfuric poate fi exprimată astfel: Materie primă prepararea materiilor prime arderea (prăjirea) materiilor prime curățarea gazului cuptorului contactarea absorbția gazului contactat ACID SULFURIC. Schema tehnologică specifică de producție depinde de tipul de materie primă, de caracteristicile oxidării catalitice a oxidului de sulf (IV), de prezența sau absența etapei de absorbție a oxidului de sulf (VI).

Producția de acid sulfuric din pirite de flotație

Scheme chimice și de circuite de producție

Schema chimică de obţinere a acidului sulfuric din pirite cuprinde trei etape succesive: - oxidarea disulfurei de fier a unui concentrat de pirite cu oxigenul atmosferic:4FeS 2 + 11O 2 \u003d 2Fe 2 O 3 + 8SO 2,

Oxidarea catalitică a oxidului de sulf (IV) cu un exces de oxigen din gazul cuptorului:

2SO 2 + O 2 \u003d 2SO 3,

Absorbția oxidului de sulf (IV) cu formarea acidului sulfuric:

SO 3 + H 2 O \u003d H 2 SO 4

Din punct de vedere al designului tehnologic, producerea acidului sulfuric din pirite de fier este cea mai complexă și constă din mai multe etape succesive.

|

|

Prăjirea cu pirită oxidativă

Prăjirea piritei într-un curent de aer este un proces eterogen ireversibil, necatalitic, care are loc cu eliberare de căldură prin etapele de disociere termică a disulfurei de fier.2FeS 2 = 2FeS + S 2

și oxidarea produșilor de disociere:

S 2 + 2O 2 \u003d 2SO 2,

4FeS + 7O 2 \u003d 2Fe 2 O 3 + 4SO 2,

ceea ce este descris ecuație generală:

4FeS 2 + 11O 2 = 2Fe 2 O 3 + 8SO 2 + 3400 kJ.

Viteza procesului de ardere depinde de temperatură, de dispersia piritelor arse. Creșterea forței motrice a procesului de prăjire se realizează prin flotarea piritei, care crește conținutul de disulfură de fier din materia primă, îmbogățirea aerului cu oxigen și utilizarea excesului de aer în timpul prăjirii cu până la 30% peste cantitatea stoechiometrică. În practică, arderea se efectuează la o temperatură care nu depășește 1000 o C, deoarece dincolo de această limită începe sinterizarea particulelor de materie primă arsă, ceea ce duce la scăderea suprafeței acestora și îngreunează spălarea particulelor cu un curent de aer. Ca reactoare pentru prăjirea piritelor pot fi utilizate cuptoare de diferite modele: prăjire mecanică, sub formă de praf, pat fluidizat (CF). Cuptoarele cu pat fluidizat se caracterizează prin intensitate ridicată (până la 10.000 kg m 2 /zi), asigură o ardere mai completă a disulfurei de fier (conținutul de sulf în cenușă nu depășește 0,005 părți în greutate) și controlul temperaturii, facilitează procesul de utilizare a căldura reacţiei de prăjire. Dezavantajele cuptoarelor KS includ un conținut crescut de praf în gazul de ardere, ceea ce face dificilă curățarea acestuia. În prezent, cuptoarele KS au înlocuit complet alte tipuri de cuptoare în producția de acid sulfuric din pirite. Produsele prăjirii oxidative a piritelor sunt gazul de prăjire (cuptor) și cenzura, constând din oxid de fier (III), roca sterilă și reziduul de disulfură de fier nearse. În practică, la arderea piritei, gazul cuptorului conține 13-14% oxid de sulf (IV), 2% oxigen și aproximativ 0,1% oxid de sulf (VI). Deoarece trebuie să existe un exces de oxigen în gazul cuptorului pentru oxidarea ulterioară a oxidului de sulf (IV), compoziția acestuia este ajustată prin diluarea acestuia cu aer la un conținut de oxid de sulf (IV) de 7-9% și oxigen 11-9. %.

Purificarea gazului de prăjire (cuptor).

Gazul cuptorului trebuie curățat de praf, ceață de acid sulfuric și substanțe care sunt otrăvuri catalitice sau valoroase ca subproduse. Gazul de prăjire conține până la 300 g m 3 de praf, care în stadiul de contact înfunda echipamentul și reduce activitatea catalizatorului, precum și ceața de acid sulfuric. În plus, în timpul prăjirii piritei, concomitent cu oxidarea disulfurei de fier, se oxidează sulfurile altor metale conținute în pirite. În acest caz, arsenul și seleniul formează oxizi gazoși As 2 O 3 și SeO 2 , care trec în gazul de prăjire și devin otrăvuri catalitice pentru masele de contact de vanadiu. Praful și ceața de acid sulfuric sunt îndepărtate din gazul de prăjire în procesul de curățare generală a gazelor, care include operațiuni de curățare mecanică (grosieră) și electrică (fină). Purificarea mecanică a gazelor se realizează prin trecerea gazului prin colectoare centrifugale de praf (cicloni) și filtre fibroase, care reduc conținutul de praf din gaz la 10–20 g/m 3 . Curatarea electrica a gazelor in precipitatoarele electrostatice reduce continutul de praf si ceata din gaz la 0,05 - 0,1 g/m 3 . După purificarea generală, gazul de prăjire obținut din pirită trebuie supus unei epurări speciale pentru a îndepărta praful și reziduurile de ceață și, în principal, compușii de arsen și seleniu, care sunt apoi eliminați. Purificarea specială a gazelor include operații de răcire a acestuia la o temperatură sub punctul de topire al oxidului de arsen (315 0 C) și seleniu (340 0 C) în turnuri irigate succesiv cu acid sulfuric 50% și 20%, îndepărtarea ceață de acid sulfuric în electrostatică umedă. precipitatoare și uscare finală a gazelor în scrubere irigate cu acid sulfuric 95%. Gazul de prăjire iese din sistemul de tratare special la o temperatură de 140 - 50С. Oxidul de seleniu (IV), extras din gazul de prăjire, este redus cu oxidul de sulf (IV) dizolvat în acid sulfuric la seleniu metalic:SeO 2 + 2SO 2 + 2H 2 O \u003d Se + 2H 2 SO 4,

care se depune în bazine de sedimentare. O nouă metodă progresivă de purificare a gazului de prăjire este adsorbția impurităților conținute în acesta cu absorbanți solizi, precum silicagel sau zeoliți. Cu o astfel de curățare uscată, gazul de prăjire nu este răcit și intră în contact la o temperatură de aproximativ 400 ° C, drept urmare nu necesită încălzire suplimentară intensivă.

Contact cu oxid de sulf (IV)

Reacția de oxidare a oxidului de sulf (IV) la oxidul de sulf (VI), care stă la baza procesului de contact cu gazul de prăjire, este o reacție catalitică eterogenă, reversibilă, exotermă și este descrisă de ecuația:

SO 2 + 0,5 O 2 SO 3 - H.

Efectul termic al reacției depinde de temperatură și este egal cu 96,05 kJ la 25 0 C și aproximativ 93 kJ la temperatura de contact. Sistemul „SO 2 - O 2 - SO 3” se caracterizează prin starea de echilibru în el și viteza procesului de oxidare a oxidului de sulf (IV), de care invidiază rezultat rezumat proces. Gradul de conversie a oxidului de sulf (IV) în oxid de sulf (VI) sau gradul de contact realizat asupra catalizatorului depinde de activitatea catalizatorului, temperatură, presiune, compoziția gazului contactat și timpul de contact. Viteza de oxidare a oxidului de sulf (IV) determină cantitatea de oxid de sulf (IV) oxidat pe unitatea de timp și, în consecință, volumul masei de contact, dimensiunile reactorului și alte caracteristici ale procesului. Organizarea acestei etape de producție ar trebui să ofere cât mai mult posibil de mare viteză oxidare la gradul maxim de contact realizabil în condiţii date. Energia de activare pentru oxidarea oxidului de sulf(IV) cu oxigen la oxid de sulf(VI) este foarte mare. Prin urmare, în absența unui catalizator, reacția de oxidare practic nu are loc nici la temperaturi ridicate. Utilizarea unui catalizator face posibilă reducerea energiei de activare a reacției și creșterea vitezei de oxidare. La producerea acidului sulfuric, ca catalizator se folosesc masele de contact pe baza de oxid de vanadiu (V). Temperatura de aprindere a maselor de vanadiu de contact este de 380 - 420 0 C și depinde de compoziția gazului contactat, crescând odată cu scăderea conținutului de oxigen din acesta. Masele de contact trebuie să fie într-o astfel de stare încât să fie asigurată rezistența hidraulică minimă la fluxul de gaz și posibilitatea de difuzie a componentelor prin patul de catalizator. Pentru a face acest lucru, masele de contact pentru reactoarele cu pat de catalizator fix sunt turnate sub formă de granule, tablete sau inele, cu un diametru mediu de aproximativ 5 mm, iar pentru reactoarele cu pat fluidizat sub formă de bile cu un diametru de aproximativ 5 mm. 1 mm. După proiectarea lor, reactoarele sau aparatele de contact pentru oxidarea catalitică a oxidului de sulf (IV) sunt împărțite în aparate cu pat catalizator fix (raft sau filtru), în care masa de contact este situată în 4-5 straturi și pat fluidizat. aparate. Căldura este îndepărtată după ce gazul a trecut prin fiecare strat de catalizator prin introducerea de gaz sau aer rece în aparat sau folosind schimbătoare de căldură încorporate în aparat sau îndepărtate separat. Avantajele aparatelor de contact cu pat fluidizat includ: - coeficient ridicat de transfer de căldură de la catalizator în starea de pat fluidizat la suprafața schimbătorului de căldură (de 10 ori mai mare decât de la gaz), care permite contactarea gazului de cuptor cu un conținut ridicat de oxid de sulf (IV). ) fără supraîncălzire și reduce temperatura de aprindere a catalizatorului; - insensibilitate la praful introdus împreună cu gazul cuptorului.

Absorbția oxidului de sulf (VI)

Ultimul pas în producerea acidului sulfuric prin metoda contactului este absorbția oxidului de sulf (VI) din gazul contactat și transformarea acestuia în acid sulfuric sau oleum. Absorbția oxidului de sulf (VI) este o reacție exotermă reversibilă și este descrisă de ecuația:

n SO 3 + H 2 O H 2 SO 4 + ( n- 1) SO 3 - H.

Efectul termic al reacției depinde de valoarea lui n și pentru n = 1 (formarea acidului sulfuric monohidrat) este de 92 kJ. În funcție de raportul cantitativ dintre oxid de sulf (VI) și apă, se poate obține un produs de diferite concentrații:

- la n 1 oleum, la n= 1 monohidrat (acid sulfuric 100%), at n 1 soluție apoasă de acid (acid sulfuric diluat).

|

|

Calități comerciale de acid sulfuric

Industria modernă produce mai multe grade de acid sulfuric și oleum, care diferă în concentrație și puritate (Tabelul 2). Pentru a reduce posibilitatea de cristalizare a produselor în timpul transportului și depozitării, precum și în producția în sine, au fost stabilite standarde (GOST 2184-77) pentru clasele lor comerciale, ale căror concentrații corespund compozițiilor eutectice cu cele mai scăzute temperaturi de cristalizare.Acidul sulfuric este produs în cantități mari în plantele de acid sulfuric.

I. Materii prime utilizate pentru producerea acidului sulfuric:

II. Pregatirea materiilor prime.

Să analizăm producția de acid sulfuric din pirita FeS 2.

1) Măcinarea piritei.

Înainte de utilizare, bucăți mari de pirit sunt zdrobite în concasoare. Știți că atunci când o substanță este zdrobită, viteza de reacție crește, deoarece. suprafața de contact a reactanților crește.

2) Purificarea piritei.

După zdrobirea piritei, aceasta este purificată de impurități (roca sterilă și pământ) prin flotație. Pentru a face acest lucru, pirita zdrobită este coborâtă în cuve uriașe de apă, amestecată, roca sterilă plutește în sus, apoi roca sterilă este îndepărtată.

III. Chimia de producție.

Producerea acidului sulfuric din pirita constă în trei etape.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

PRIMA ETAPĂ - prăjirea piritei în cuptor cu „pat fluidizat”.

Ecuația reacției din prima etapă

2Fe 2 O 3 + 8SO 2 + Q

Pirita zdrobită, curățată, umedă (după flotare) este turnată de sus într-un cuptor pentru ardere într-un „pat fluidizat”. De jos (principiul contracurent) este trecut aer îmbogățit cu oxigen pentru o ardere mai completă a piritei. Temperatura în cuptor ajunge la 800°C. Pirita este încălzită până la roșu și se află într-o „stare suspendată” din cauza aerului suflat de dedesubt. Totul arată ca un lichid roșu fierbinte.

Datorită căldurii degajate ca urmare a reacției, temperatura din cuptor este menținută. Excesul de căldură este îndepărtat: țevile cu apă circulă de-a lungul perimetrului cuptorului, care este încălzit. Apa caldă este utilizată în continuare pentru încălzirea centrală a spațiilor adiacente.

Oxidul de fier rezultat Fe 2 O 3 (cenzură) nu este utilizat la producerea acidului sulfuric. Dar este colectat și trimis la o fabrică metalurgică, unde fierul metal și aliajele sale cu carbon sunt obținute din oxid de fier - oțel (2% carbon C în aliaj) și fontă (4% carbon C în aliaj).

Astfel, este îndeplinit principiul producției chimice - producție fără deșeuri.

Din cuptor iese gazul cuptorului, a cărui compoziție este: SO 2, O 2, vapori de apă (pirita era umedă!) Și cele mai mici particule de cenzură (oxid de fier). Un astfel de gaz de cuptor trebuie curățat de impuritățile particulelor solide de cenzură și vapori de apă.

Purificarea gazului cuptorului din particule solide de cenușă se realizează în două etape - într-un ciclon (utilizat forța centrifugă, particulele solide de cenușă lovesc pereții ciclonului și cad) iar în precipitatoarele electrostatice (se folosește atracția electrostatică, particulele de cenușă se lipesc de plăcile electrificate ale precipitatorului electrostatic, cu acumulare suficientă sub propria greutate cad). jos), pentru a elimina vaporii de apă din gazul cuptorului (uscarea gazului cuptorului) utilizați acid sulfuric concentrat, care este un agent de uscare foarte bun deoarece absoarbe apa.

|

Uscarea gazului cuptorului se realizează într-un turn de uscare - gazul cuptorului se ridică de jos în sus, iar acidul sulfuric concentrat curge de sus în jos. La ieșirea din turnul de uscare, gazul cuptorului nu mai conține particule de cenzură sau vapori de apă. Gazul cuptorului este acum un amestec de oxid de sulf SO 2 și oxigen O 2 .

ETAPA A DOUA - oxidarea SO 2 la SO 3 cu oxigen.

Curge în dispozitivul de contact.

Ecuația reacției pentru această etapă este: 2SO 2 + O 2

2SO 3 + QComplexitatea celei de-a doua etape constă în faptul că procesul de oxidare a unui oxid în altul este reversibil. Prin urmare, este necesar să se aleagă condițiile optime pentru curgerea reacției directe (obținerea SO 3).

|

o temperatură:

Reacția directă este exotermă +Q, conform regulilor de deplasare echilibru chimic, pentru a deplasa echilibrul reacției către o reacție exotermă, temperatura din sistem trebuie scăzută. Dar, pe de altă parte, la temperaturi scăzute, viteza de reacție scade semnificativ. Experimental, chimiștii-tehnologii au stabilit că temperatura optimă pentru ca reacția directă să poată continua cu formarea maximă a SO 3 este o temperatură de 400-500 ° C. Aceasta este o temperatură destul de scăzută în industriile chimice. Pentru a crește viteza de reacție la o temperatură atât de scăzută, în reacție este introdus un catalizator. Sa stabilit experimental că cel mai bun catalizator pentru acest proces este oxidul de vanadiu V 2 O 5 .

b) presiune:

Reacția directă are loc cu o scădere a volumului gazelor: în stânga, gaze 3V (2V SO 2 și 1V O 2), iar în dreapta, 2V SO 3. Deoarece reacția directă are loc cu o scădere a volumului gazelor, atunci, conform regulilor de schimbare a echilibrului chimic, presiunea din sistem trebuie crescută. Prin urmare, acest proces se efectuează la presiune ridicată.

Înainte ca amestecul de SO 2 și O 2 să intre în aparatul de contact, acesta trebuie încălzit la o temperatură de 400-500°C. Încălzirea amestecului începe în schimbătorul de căldură, care este instalat în fața aparatului de contact. Amestecul trece printre tuburile schimbătorului de căldură și este încălzit din aceste tuburi. În interiorul tuburilor trece SO3 fierbinte din aparatul de contact. Intrând în aparatul de contact, amestecul de SO2 și O2 continuă să se încălzească până la temperatura dorită, trecând între tuburile din aparatul de contact.

Temperatura de 400-500°C în aparatul de contact este menținută datorită degajării de căldură în reacția de transformare a S02 în S03. De îndată ce amestecul de oxid de sulf și oxigen ajunge în paturile de catalizator, începe procesul de oxidare a SO2 la SO3.

Oxidul de sulf SO3 format părăsește aparatul de contact și intră în turnul de absorbție prin schimbătorul de căldură.

ETAPA A TREIA - absorbția SO 3 de către acidul sulfuric.

Curge în turnul de absorbție.

Și de ce oxidul de sulf SO 3 nu este absorbit de apă? La urma urmei, ar fi posibil să se dizolve oxidul de sulf în apă: SO 3 + H 2 O

H2SO4. Dar adevărul este că, dacă apa este folosită pentru a absorbi oxidul de sulf, acidul sulfuric se formează sub formă de ceață constând din picături mici de acid sulfuric (oxidul de sulf se dizolvă în apă cu eliberarea unei cantități mari de căldură, acidul sulfuric este atât de încălzit încât fierbe și se transformă în abur ). Pentru a evita formarea de ceață de acid sulfuric, utilizați acid sulfuric concentrat 98%. Două procente de apă este atât de mică încât încălzirea lichidului va fi slabă și inofensivă. Oxidul de sulf se dizolvă foarte bine într-un astfel de acid, formând oleum: H 2 SO 4 nSO 3.Ecuația de reacție pentru acest proces este nSO 3 + H 2 SO 4

H2S04nS03Oleum-ul rezultat este turnat în rezervoare metalice și trimis la depozit. Apoi rezervoarele sunt umplute cu oleum, trenurile sunt formate și trimise către consumator.

protectia mediului,

asociat cu producerea acidului sulfuric.

Principala materie primă pentru producerea acidului sulfuric este sulful. Este una dintre cele mai comune elemente chimice pe planeta noastră.

Producerea acidului sulfuric are loc în trei etape: în prima etapă se obține SO 2, se calcinează FeS 2, apoi SO 3 , după care se obține acid sulfuric în a treia etapă.

Un număr mare de grade de acid sulfuric sunt produse prin metoda de contact, inclusiv oleum care conține 20% SO 3 liber, vitriol (92,5% H 2 SO 4 și 7,5% H 2 O), acid de baterie de aproximativ aceeași concentrație ca și si ulei de vitriol, dar mai pur. Metoda de contact pentru producerea acidului sulfuric din dioxid de sulf include trei etape: 1) purificarea gazului de impuritățile dăunătoare catalizatorului; 2) oxidarea de contact a dioxidului de sulf la trioxid; 3) absorbția trioxidului de sulf de către acidul sulfuric. Etapa principală este oxidarea de contact a SO2 la SO3; denumirea acestei operaţii se mai numeşte şi întreaga metodă.

oxidare de contact dioxidul de sulf este un exemplu tipic de cataliza exotermă oxidativă heterogenă.

Echilibru de reacție reversibil

2SO 2 + О 2 D 2SO 3, ΔН= –2×96, 7 kJ (500°С) (a)

în conformitate cu principiul Le Chatelier, se deplasează spre formarea SO 3 cu scăderea temperaturii și creșterea presiunii; în consecință, gradul de echilibru de conversie a SO2 în SO3 crește. O creștere a presiunii crește și viteza de reacție (a).

S-au descoperit sute de substanţe care accelerează reacţia de oxidare a SO 2 , dar în producţie s-au folosit doar trei catalizatori: 1) platină metalică; 2) oxid de fier; 3) pentoxid de vanadiu.

Cu toate acestea, platina a căzut în neutilizare din cauza costului ridicat și a otrăvirii ușoare cu impuritățile din gazul de prăjire, în special arsenul. Oxidul de fier este ieftin, nu este otrăvit de arsenic, dar la compoziția obișnuită a gazului (7% SO 2 și 11% O 2) prezintă activitate catalitică numai peste 625 ° C și, prin urmare, a fost utilizat numai pentru oxidarea inițială a SO 2 . Catalizatorul de vanadiu este mai puțin activ decât cel de platină, dar este mai ieftin și este otrăvit de compușii arsenic de câteva mii de ori mai puțin decât platina; s-a dovedit a fi cel mai rațional și este singurul folosit în producția de acid sulfuric în Federația Rusă. Masa de contact de vanadiu conține o medie de 7% V2O5; activatorii sunt oxizi ai metalelor alcaline, de obicei se utilizează activatorul K 2 O; purtătorul este aluminosilicați poroși sau dioxid de siliciu. Masele convenționale de contact de vanadiu sunt granule poroase, tablete sau inele. În timpul catalizei, oxidul de potasiu este transformat în K2S2O7, iar masa de contact este un purtător poros, a cărui suprafață a porilor este umezită cu o peliculă dintr-o soluție de pentoxid de vanadiu în pirosulfat de potasiu lichid.

Masa de contact de vanadiu este operată la 400-600°C. Odată cu creșterea temperaturii peste 600 °C, începe o scădere ireversibilă a activității catalizatorului din cauza modificărilor structurii cerealelor și compoziției componentei active. Pe măsură ce temperatura scade, activitatea catalizatorului scade brusc datorită conversiei V+5 în V+4 cu formarea sulfatului de vanadil VOSO4 cu activitate scăzută.

Procesul de cataliză este compus din etape de difuzie și cinetice. În granulele mari ale masei de contact, viteza totală a procesului este determinată de difuzia reactivilor în pori. De obicei, se folosesc granule de aproximativ 5 mm în diametru, în timp ce în primele etape de oxidare limitează viteza de difuzie în pori, iar în ultimele etape viteza de cataliză în sine, mai precis, a activat sorbția oxigenului.

Randamentul maxim de SO3 pentru un timp de contact dat se obține la o anumită temperatură optimă. Ar fi necesar să începeți procesul la cea mai înaltă temperatură posibilă de 600°C și apoi îndepărtarea continuă a căldurii de reacție pentru a finaliza cataliza la cea mai scăzută temperatură posibilă de 400°C.

În aparatele tubulare, căldura este îndepărtată continuu, dar astfel de aparate s-au dovedit a fi incomod în funcționare în timpul testelor. Unitățile de rafturi sunt utilizate cu îndepărtarea căldurii în trepte între rafturi.

Un număr de fabrici operează aparate de contact cu patru sau cinci rafturi cu schimbătoare de căldură între rafturi cu o capacitate de 50 până la 500 de tone/zi în termeni de H2SO4. Corpul cilindric al aparatului cu un diametru de până la 12 m și o înălțime de până la 30 m este mult mai mic ca dimensiune și consum de metal decât sistemul reactor. Cu toate acestea, pentru sistemele moderne de acid sulfuric puternic, cu o capacitate de 1000-1500 tone/zi de H 2 SO 4, ar fi necesar să se instaleze câteva mii de conducte în schimbătoare de căldură, ceea ce ar crea dificultăți pentru repararea aparatului și ar reduce fiabilitatea întregul sistem chimico-tehnologic. Prin urmare, ca parte a sistemelor puternice de acid sulfuric, sunt instalate unități de rafturi fără schimbătoare de căldură interne. Pe fig. Figura 4 prezintă o schemă de producere a acidului sulfuric prin metoda dublu contact (DC) din sulf natural sau gazos care nu conține otrăvuri de contact (compuși ai arsenului, seleniului etc.).

| |

| |

Sulful topit și filtrat din impuritățile minerale este ars într-un curent de aer pre-uscat. Gazul acru rezultat fractiune in masa aproximativ 10% SO 2 cu o temperatură peste 1000 ° C este răcit într-un cazan cu abur la 420 ° C și intră într-un aparat de contact cu cinci straturi. În primele trei paturi de catalizator, dioxidul de sulf este oxidat cu aproximativ 60% fiecare, iar temperatura crește adiabatic. Prin răcirea gazului din schimbătoarele de căldură dintre rafturi, se realizează o aproximare treptată a curbei optime. La ieșirea din al treilea strat, gradul de conversie a SO 2 în SO 3 este atins cu 93-95%, în timp ce adiabatul se apropie de curba de echilibru și viteza de reacție scade foarte mult. Prin urmare, în metoda contactului dublu (DC), gazul după al treilea strat este absorbit, trioxidul de sulf este absorbit aproape complet; echilibrul nu limitează procesul; raportul O2:SO2 ajunge la 10:1 iar în al patrulea strat, dioxidul de sulf conținut în gaz (aproximativ 0,5%) se oxidează cu 90-95%.

Conform schemei prezentate în fig. 4, gazul după al patrulea strat este răcit prin adăugarea de aer rece, trece un alt al cincilea strat, după care rata de conversie globală este de 99,5% sau mai mare. Cu toate acestea, chiar și acest grad de transformare nu îndeplinește pe deplin cerințele moderne pentru protecția naturii.

Absorbția trioxidului de sulf se realizează în turnuri împachetate pulverizate cu o soluție acidă care conține 98,3-98,6% H2SO4. Un astfel de acid este cunoscut în domeniu ca monohidrat. Acesta, fiind un amestec azeotrop, are cea mai bună capacitate de absorbție. Gradul de absorbție este de peste 99%. Cu o ușoară diluare a acidului, deasupra acestuia apar vapori de apă, formând cu SO 3 cele mai mici picături de ceață de acid sulfuric, care sunt slab captate în turnuri cu duză. Gradul de absorbție este redus brusc. Pentru a îmbunătăți absorbția, acidul care intră în absorbante este răcit în răcitoare tubulare cu aer sau apă la 60-70°C. În absorbante și turnul de uscare, cantitatea de acid de reflux circulant este de multe ori mai mare decât este necesară pentru a absorbi SO3 și este determinată de echilibrul termic. Schema de circulație a acidului este prezentată în fig. 5.

O proporție mică de acid este transferată în turnul de uscare și produsul finit - ulei de vitriol - este luat din acesta.

O proporție mică de acid este transferată în turnul de uscare și produsul finit - ulei de vitriol - este luat din acesta.

Căldura de reacție este utilizată pentru a preîncălzi aerul care intră în cuptorul de ardere a sulfului și pentru a încălzi gazul trimis în aparat după prima etapă de absorbție.

Ratele de consum la 1 tonă de H 2 SO 4 monohidrat sunt aproximativ: sulf - 0,34 tone, energie electrică - 85 kWh, apă - 70 m 3. Factor de utilizare a sulfului - 0,95.

Sistemul tehnologic de producție devine mult mai complicat la prelucrarea gazelor din prăjirea piritelor, sulfurilor de metale neferoase și sulfului gazos obținut din pirite. Aceste gaze conțin reziduuri de praf după curățarea uscată în camera cuptorului, otrăvuri de contact sub formă de oxizi de arsen, seleniu, aerosoli de metale neferoase și vapori de apă.

Schema de producție include o definiție de spălare, inclusiv turnuri împachetate și precipitatoare electrostatice umede.

Când gazul este răcit, trioxidul de sulf prezent în el și vaporii de apă se condensează sub formă de picături mici. Oxidul de arsen se dizolvă în aceste picături. Se formează o ceață de acid arsenic, care este parțial captată în turnurile de spălat. În același timp, sunt captate reziduurile de praf (primul turn), seleniul și alte impurități. Se formează acid sulfuric murdar (până la 5% din producția totală), care este emis ca produse nestandard. Purificarea finală a gazului din ceața evazivă de acid arsenic se realizează în două precipitatoare electrostatice umede instalate succesiv. Picăturile de ceață sunt încărcate negativ și depuse pe electrozi colectori tubulari din plumb sau plastic carbonat. Purificarea gazului este finalizată prin uscarea acestuia din vapori de apă cu acid sulfuric concentrat într-un turn împachetat.

Gaz curat uscat după ce turnul de uscare este transportat prin întregul echipament de către un turbocompresor.

1. Mărfuri și proprietăți determinante ale tehnologiei acidului sulfuric.

Acidul sulfuric este unul dintre principalele produse de mare tonaj ale industriei chimice. Este utilizat în diverse sectoare ale economiei naționale, deoarece are un set de proprietăți speciale care îi facilitează utilizarea tehnologică. Acidul sulfuric nu fumează, nu are culoare și miros, este în stare lichidă la temperaturi obișnuite și în formă concentrată nu corodează metalele feroase. În același timp, acidul sulfuric este unul dintre acizii minerali puternici, formează numeroase săruri stabile și este ieftin.

În tehnologie, acidul sulfuric este înțeles ca sisteme formate din oxid de sulf (VI) și apă de diferite compoziții: p SO 3 t H 2 O.

La n = t = 1, acesta este acid sulfuric monohidrat (acid sulfuric 100%), la t > n - soluții apoase ale monohidratului, la t< п – растворы оксида серы (VI) в моногидрате (олеум).

Acidul sulfuric monohidrat este un lichid uleios incolor cu o temperatură de cristalizare de 10,37 ° C, un punct de fierbere de 296,2 ° C și o densitate de 1,85 t / m 3. Se amestecă cu apă și oxid de sulf (VI) în toate privințele, formând hidrați din compoziția H 2 SO 4 H 2 O, H 2 SO 4 2H 2 O, H 2 SO 4 4H 2 O și compuși cu oxid de sulf H 2 SO 4SO3 și H2SO42SO3.

Acești hidrați și compuși de oxizi de sulf au temperaturi de cristalizare diferite și formează o serie de eutectici. Unele dintre aceste eutectice au temperaturi de cristalizare sub sau aproape de zero. Aceste caracteristici ale soluțiilor de acid sulfuric sunt luate în considerare la alegerea claselor sale comerciale, care, în funcție de condițiile de producție și depozitare, ar trebui să aibă o temperatură scăzută de cristalizare.

Punctul de fierbere al acidului sulfuric depinde și de concentrația acestuia, adică de compoziția sistemului „oxid de sulf (VI) - apă”. Odată cu creșterea concentrației de acid sulfuric apos, punctul său de fierbere crește și atinge un maxim de 336,5 ° C la o concentrație de 98,3%, ceea ce corespunde compoziției azeotrope, apoi scade. Punctul de fierbere al oleumului cu o creștere a conținutului de oxid de sulf liber (VI) scade de la 296,2 o C (punctul de fierbere al monohidratului) la 44,7 o C, corespunzător punctului de fierbere al oxidului de sulf 100% (VI).

Când vaporii de acid sulfuric sunt încălziți peste 400 ° C, suferă o disociere termică conform schemei:

400 o C 700 o C

2H2S04<=>2H2O + 2SO3<=>2H2O + 2SO2 + O2.

Dintre acizii minerali, acidul sulfuric ocupă primul loc în ceea ce privește producția și consumul. Producția sa mondială s-a triplat în ultimii 25 de ani și în prezent este de peste 160 de milioane de tone pe an.

Domeniile de aplicare ale acidului sulfuric și ale oleumului sunt foarte diverse. O parte semnificativă este utilizată în producția de îngrășăminte minerale (de la 30 la 60%), precum și în producția de coloranți (de la 2 la 16%), fibre chimice (de la 5 la 15%) și metalurgie (din 2 până la 3%). Este utilizat în diverse scopuri tehnologice în industria textilă, alimentară și în alte industrii. Pe fig. 1 arată utilizarea acidului sulfuric și a oleumului în economia națională.

Orez. 1. Utilizarea acidului sulfuric.

2. Surse brute pentru obținerea acidului sulfuric.

Materia primă în producerea acidului sulfuric poate fi sulful elementar și diverși compuși care conțin sulf, din care se poate obține sulf sau direct oxid de sulf (IV).

Depozitele naturale de sulf nativ sunt mici, deși clarke-ul său este de 0,1%. Cel mai adesea, sulful se găsește în natură sub formă de sulfuri metalice și sulfați metalici și face, de asemenea, parte din petrol, cărbune, gaze naturale și asociate. Cantități semnificative de sulf sunt conținute sub formă de oxid de sulf în gazele de ardere și gazele metalurgice neferoase și sub formă de hidrogen sulfurat eliberat în timpul epurării gazelor combustibile.

Astfel, materiile prime pentru producerea acidului sulfuric sunt destul de diverse, deși până în prezent, sulful elementar și piritele de fier sunt folosite în principal ca materii prime. Utilizarea limitată a unor astfel de materii prime precum gazele de ardere de la centralele termice și gazele de la topirea cuprului se explică prin concentrația scăzută de oxid de sulf (IV) în acestea.

În același timp, ponderea piritelor în balanța materiilor prime scade, iar ponderea sulfului crește.

În schema generală de producere a acidului sulfuric, primele două etape sunt esențiale - pregătirea materiilor prime și arderea sau prăjirea acestora. Conținutul și instrumentarea acestora depind în mod semnificativ de natura materiei prime, care determină în mare măsură complexitatea producției tehnologice de acid sulfuric.

3. Scurta descriere metode industriale moderne de producere a acidului sulfuric. Modalități de îmbunătățire și perspective de dezvoltare a producției.

Producerea acidului sulfuric din materii prime care conțin sulf implică mai multe procese chimice în care se modifică starea de oxidare a materiilor prime și a produselor intermediare. Aceasta poate fi reprezentată prin următoarea diagramă:

unde I este etapa de producere a gazului de cuptor (oxid de sulf (IV)),

II - etapa de oxidare catalitică a oxidului de sulf (IV) la oxid de sulf (VI) și absorbția acestuia (prelucrare în acid sulfuric).

În producția reală, aceste procese chimice sunt completate de procesele de preparare a materiilor prime, de curățare a gazului de cuptor și de alte operații mecanice și fizico-chimice. În general, producția de acid sulfuric poate fi exprimată astfel:

prepararea materiilor prime arderea (prăjirea) materiilor prime curățarea gazului cuptorului la contactul absorbțieigazul contactat

ACID SULFURICSchema tehnologică specifică de producție depinde de tipul de materie primă, de caracteristicile oxidării catalitice a oxidului de sulf (IV), de prezența sau absența etapei de absorbție a oxidului de sulf (VI).

În funcție de modul în care se desfășoară procesul de oxidare a SO 2 la SO 3, există două metode principale de producere a acidului sulfuric.

În metoda de contact pentru obținerea acidului sulfuric, procesul de oxidare a SO2 la SO3 se realizează pe catalizatori solizi.

Trioxidul de sulf este transformat în acid sulfuric în ultima etapă a procesului - absorbția trioxidului de sulf, care poate fi simplificată prin ecuația reacției:

SO3 + H2O

H2S04Când se efectuează procesul conform metodei azotate (turn), oxizii de azot sunt utilizați ca purtător de oxigen.

Oxidarea dioxidului de sulf se realizează în fază lichidă și produs final este acid sulfuric:

SO3 + N2O3 + H2O

H2S04 + 2NOÎn prezent, industria folosește în principal metoda de contact pentru obținerea acidului sulfuric, ceea ce face posibilă utilizarea aparatelor cu o intensitate mai mare.

Luați în considerare procesul de obținere a acidului sulfuric prin metoda de contact din două tipuri de materii prime: pirite sulfurice (fier) și sulf.

1) Schema chimică de obținere a acidului sulfuric din pirite cuprinde trei etape succesive:

Oxidarea disulfurei de fier a concentratului de pirita cu oxigenul atmosferic:

4FeS 2 + 11O 2 \u003d 2Fe 2 S 3 + 8SO 2,

Oxidarea catalitică a oxidului de sulf (IV) cu un exces de oxigen din gazul cuptorului:

2SO 3Absorbția oxidului de sulf (VI) cu formarea acidului sulfuric:

SO3 + H2O

H2S04Din punct de vedere al designului tehnologic, producerea acidului sulfuric din pirite de fier este cea mai complexă și constă din mai multe etape succesive.

Schema principală (structurală) a acestei producții este prezentată în fig. 2:

Orez. 2 Schema bloc a producției de acid sulfuric din pirita de flotație prin metoda contactului unic.

I - obţinerea gazelor de prăjire: 1 - prăjirea piritelor; 2 – racire cu gaz in cazanul de caldura reziduala; 3 - curatarea generala a gazelor, 4 - curatarea gazelor speciale; II - contactarea: 5 - încălzire cu gaz în schimbătorul de căldură; 6 - contactarea; III - absorbția: 7 - absorbția oxidului de sulf (IV) și formarea acidului sulfuric.